La empresa

Somos una empresa argentina, innovadora en el tratamiento de superficies metálicas para prevenir la corrosión, abrasión y aumentar su dureza superficial.

Por nuestras instalaciones, volúmenes de baño, los exhaustivos controles de calidad y experiencia, Electro Platers se transformó en líder del sector.

Usos

Electroless Niquel soluciona problemas de corrosión y abrasión para industrias como la Petroquímica, Plástica, Frigorífica, Papelera, Automotriz y otras.

Su resistencia para medios de alta y baja temperatura o de muy diversos rangos de PH y con altos rango de exigencia, hacen del proceso el indicado frente a otros tratamientos anticorrosivos.

Su buena adherencia y alta dureza le confieren propiedades adicionales que lo hacen ideal para la industria del Petróleo y Gas. Eliminan el riesgo de avería en capas protectoras, derivadas de las intervenciones en pozos petrolíferos y gasiferos con las consiguientes ventajas económicas.

Petroleo

Metalurgica

Alimenticia

Plástica

Pioneros, con Electroless Níquel, iniciamos el estudio de una línea capaz de procesar válvulas de gran porte para la industria petroquímica. Hoy contamos con líneas horizontales que tienen capacidad para válvulas esféricas de gran diámetro y líneas verticales que nos permiten procesar hasta 3 metros de longitud sin depender de terceros para sus preparados químicos.

¿PORQUÉ ELEGIRNOS?

Por que somos pioneros en la materia. Contamos con los mejores recursos humanos y cientificos del mercado.

NUESTRA MISIÓN

Contribuir con nuestra experiencia y conocimientos en todos los sectores de la producción. Aplicando la mejor opción para cada cliente.

¿QUÉ HACEMOS?

Brindamos el mejor tratamiento de superficies metálicas para prevenir la corrosión, abrasión y aumentar su dureza superficial.

Nuestros servicios

Electroless Niquel

También conocido como níquel químico, es un recubrimiento metálico formado por una solución super-saturada de fosfuro de níquel en una matriz de níquel que se deposita uniforme e independientemente de la geometría de la pieza, brindando una gran adherencia, resistencia a la corrosión, abrasión y desgaste, pudiendo graduar su dureza. Cumple con especificaciones técnicas ISO, NACE, ASTM, y está aprobado por la FDA (Food and Drugs Administration) USA.

Control de calidad

El estricto control de calidad es uno de los patrimonios mas celosamente cuidados por Electro Platers. Un laboratorio de control interno equipado con alta tecnología nos permite evaluar los sucesivos procesos para lograr la excelencia en nuestro trabajo.

Las piezas realizadas son revisadas para así obtener resultados de alta confiabilidad emitiendo su certificado de calidad correspondiente.

Recubrimiento

A diferencia de otros procedimientos convencionales galvánicos, donde los espesores se obtienen en base a la densidad de la corriente y por lo tanto se produce una distribución irregular, el procedimiento de obtención del Electroless Niquel permite obtener depósitos de espesor uniforme cualquiera sea la geometría de la pieza a tratar.

Características técnicas

Los recubrimientos de níquel químico consisten en una dispersión de fosfuros de níquel en una matriz del mismo material, variando sus propiedades físicas y químicas de acuerdo al contenido fósforico (5 al 12%).

La dureza natural del Ni-P varia entre 450/500 Vickers, y con tratamientos posteriores es posible graduarla hasta obtener una dureza final 950 a 1100 vickers.

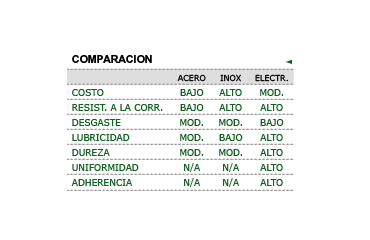

La resistencia a la corrosión de los recubrimientos de Electroless Niquel son altamente superiores a los realizados por vía electrolítica.

Los revestimientos producidos son soluciones súper saturadas de fosfuros de níquel y estructura amorfa. Cuando los revestimientos son tratados térmicamente, se produce una precipitación de fósfuros de níquel que incrementa notablemente su dureza y resistencia a la abrasión.

Electroless Niquel

Propiedades

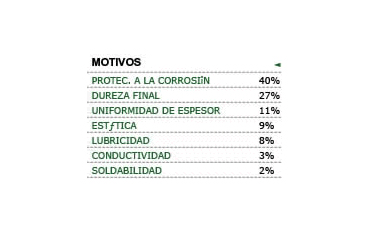

1. Resistencia a la corrosión:

El Electroless Níquel provee una excelente barrera de protección entre el sustrato y el ambiente al cual está sometido. El Electroless Níquel no actúa como ánodo de sacrificio tal como los depósitos de Cadmio o Zinc. Por su pasivado y resistencia a la corrosión el recubrimiento de Electroless Níquel provee una excelente protección que es muy superior a otros recubrimientos. A diferencia de los materiales policristalinos, las aleaciones amorfas no tienen fibras o fases ligadas, que son sitios de iniciación de la corrosión. También estas aleaciones forman en la superficie un film que la pasiva para un posterior ataque. El Electroless Níquel de medio fósforo contiene una mezcla de fase cristalina y amorfa, más diferentes fases presentes en el recubrimiento que pueden causar la formación de celdas activas/pasivas que proveen menos pasividad y mayor protección a la corrosión.

2. Adherencia en el sustrato:

La adherencia al sustrato es excelente para cualquier tipo de material base, gracias a la correcta preparación del sustrato, cuya superficie debe estar completamente limpia de óxidos, aceites, etc. El arenado es un camino para remover en gran parte pinturas y contaminantes similares, otros métodos incluyen decapantes, Hidroblasting, limpieza electrolítica, etc. Dependiendo del uso que se le dé a la pieza tratada deberemos convenir con el fabricante qué tipos de ensayos den resultados de una adecuada adherencia. Algunos de estos métodos incluyen plegados a través de un radio definido, tres marcas en forma de un pequeño triángulo, etc. En cada ensayo el descascarado del Electroless Níquel es considerado una falla. Los ensayos usados deben acercarse a las condiciones de exposición de la pieza terminada.

3. Dureza

La dureza del Electroless Níquel está dada por el contenido de fósforo y por el tratamiento térmico. Cuando es calentado a altas temperaturas el fosfuro de níquel (NI3P) comienza a precipitar, la formación de partículas intermetálicas de fosfuro en el depósito provoca que la dureza y la resistencia al desgaste aumenten, pero a su vez traen aparejado que la ductilidad y la resistencia a la corrosión disminuyan. Bajo contenido de fósforo, alrededor de 0.5% a 3% en el níquel puede incrementar la dureza del recubrimiento a aproximadamente 800 Vickers. Altas durezas pueden ser obtenidas por el uso del Electroless Níquel con un 10% a un 11% de fósforo y tratamientos térmicos, en este camino, la dureza es entre 850 a 990 Vickers aproximadamente la dureza del cromo duro. La dureza natural del Electroless Níquel de aproximadamente 4% a 14% de fósforo es de 500 a 580 Vickers. Calentando a alrededor de 200 grados Celcius se eliminan las tensiones y disminuyen la posibilidad de hidrógeno ocluido. Con el calentamiento alrededor de 400 grados Celcius aumenta la dureza considerablemente, superando los 600 grados Celcius causarán que la dispersión de fosfuro de Níquel se aglomere y forme centros de dureza en la matriz de Níquel, el resultado será en desmedro de la dureza como también en la resistencia a la corrosión.

4. Lubricidad

Si bien sabemos que el juntar piezas niqueladas electrolíticamente o cromadas con otras de acero inoxidable no representan problemas en cuanto a corrosión, es necesario usar agentes anti-galling en el caso de roscas y posibles puntos de fricción entre ambos. Esto no es necesario en el caso que la pieza tenga el proceso de Electroless Níquel debido a la lubricidad natural del recubrimiento y su bajo coeficiente de fricción, debida a la presencia de fósforo en tratamiento.

5. Resistencia a la abrasión

La resistencia a la abrasión depende generalmente del ambiente específico de la pieza: de la micro rugosidad, dureza, pasivado del film de dureza o el tiempo de restablecimiento del film de pasivado si este ha sido quebrado, etc. Históricamente, la resistencia de los recubrimientos puede ser evaluada usando: El test de desgaste FALEX (descripto en ASTM D 2670), el FALEX de fricción y desgaste (descripto en ASTM D 2714) se usa para medir la lubricidad por deslizamiento y Elabrasometro TABER. Los recubrimientos de Electroless Níquel tienen una buena resistencia a la abrasión y erosión. El tratamiento térmico posterior a 650 grados Celcius el TWI (resistencia a la abrasión) de los recubrimientos de Electroless Níquel es cinco veces el del cromo.

6. Agujeros o fallas en Electroless Níquel

Una cuestión que concierne generalmente a la industria son las fallas, defectos o agujeros donde no se encuentra el Electroless Níquel. Si bien está demostrado en otros recubrimientos (zinc, cadmio, etc.) que estas fallas originan un ataque en el sustrato, en ensayos de laboratorio se demostró que taladrando en un orificio de 6 mm en Electroless Níquel y sometiéndolo a condiciones de trabajo, la corrosión del acero comienza en ese punto, sin extenderse por debajo del mismo, ya que se establece un equilibrio de los potenciales de oxidación.

¡IMPORTANTE! Temporalmente comunicarse con nosotros a los teléfonos 15-2161-3770 ó 15-2161-0269

Contáctenos

-

Diagonal 76 (ex J.M.Campos) Nro. 1519/23 (B1651EPA) - San Andrés / Bs. As., Argentina.